Lean Bereiche

Lean Management Entwicklung

Die Einführung von Lean Management in Entwicklungsprozessen ist herausfordernd, da die Arbeitsschritte länger und von Kreativität geprägt sind, im Gegensatz zur Produktion.

Um diese Herausforderungen zu meistern, konzentriert sich Lean Entwicklung auf das Erreichen von "Time to Market" und Kostenzielen, während es die Innovationsanforderungen der Kunden erfüllt.

Mit Richtlinien der Unternehmensführung kann Lean Management zur Gestaltung und wertschöpfungsorientierten Realisierung von Neuprodukten in anspruchsvollen Entwicklungsprojekten eingesetzt werden.

Zur Lean Entwicklung Black Belt Ausbildung

Lean Bereiche

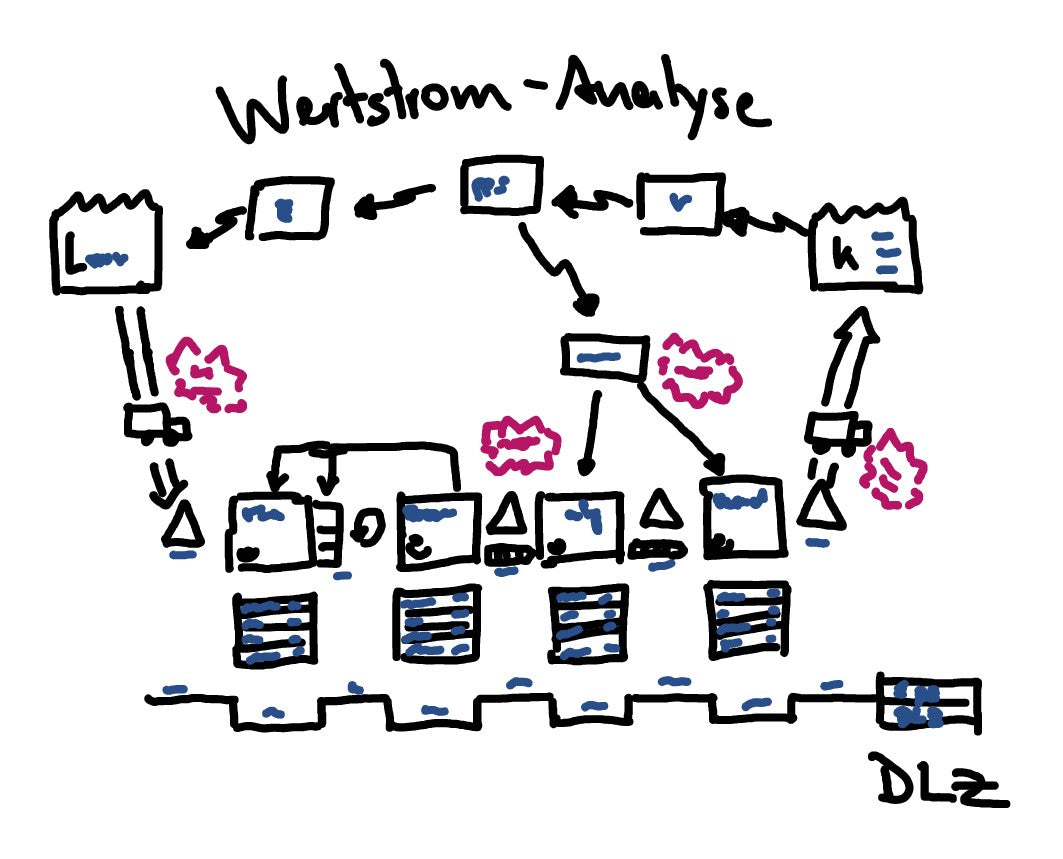

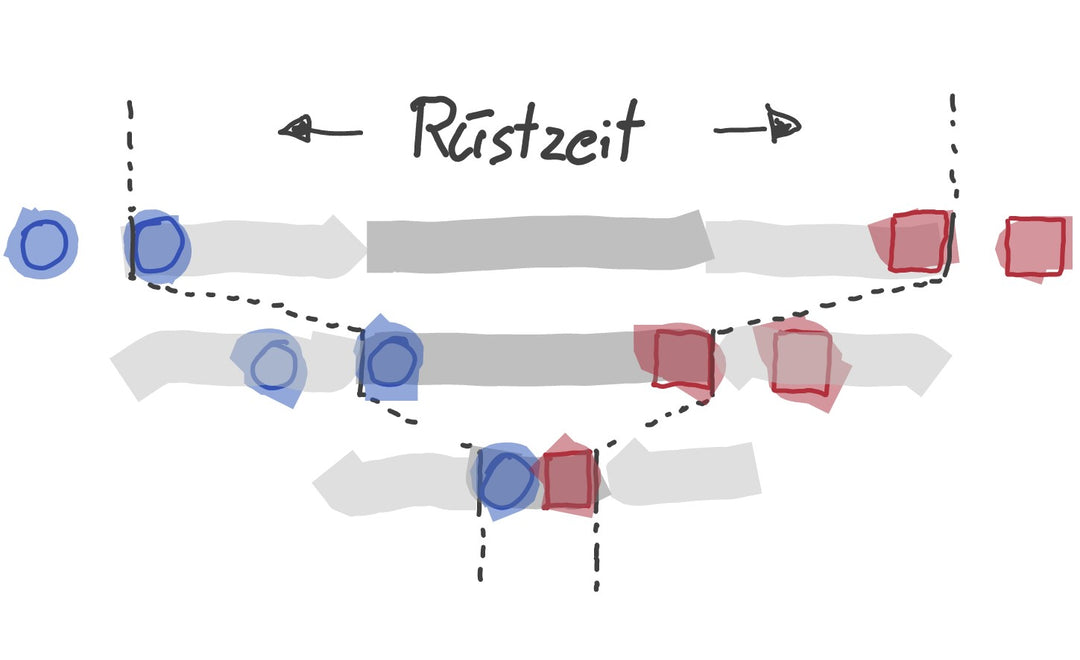

Lean Management Produktion

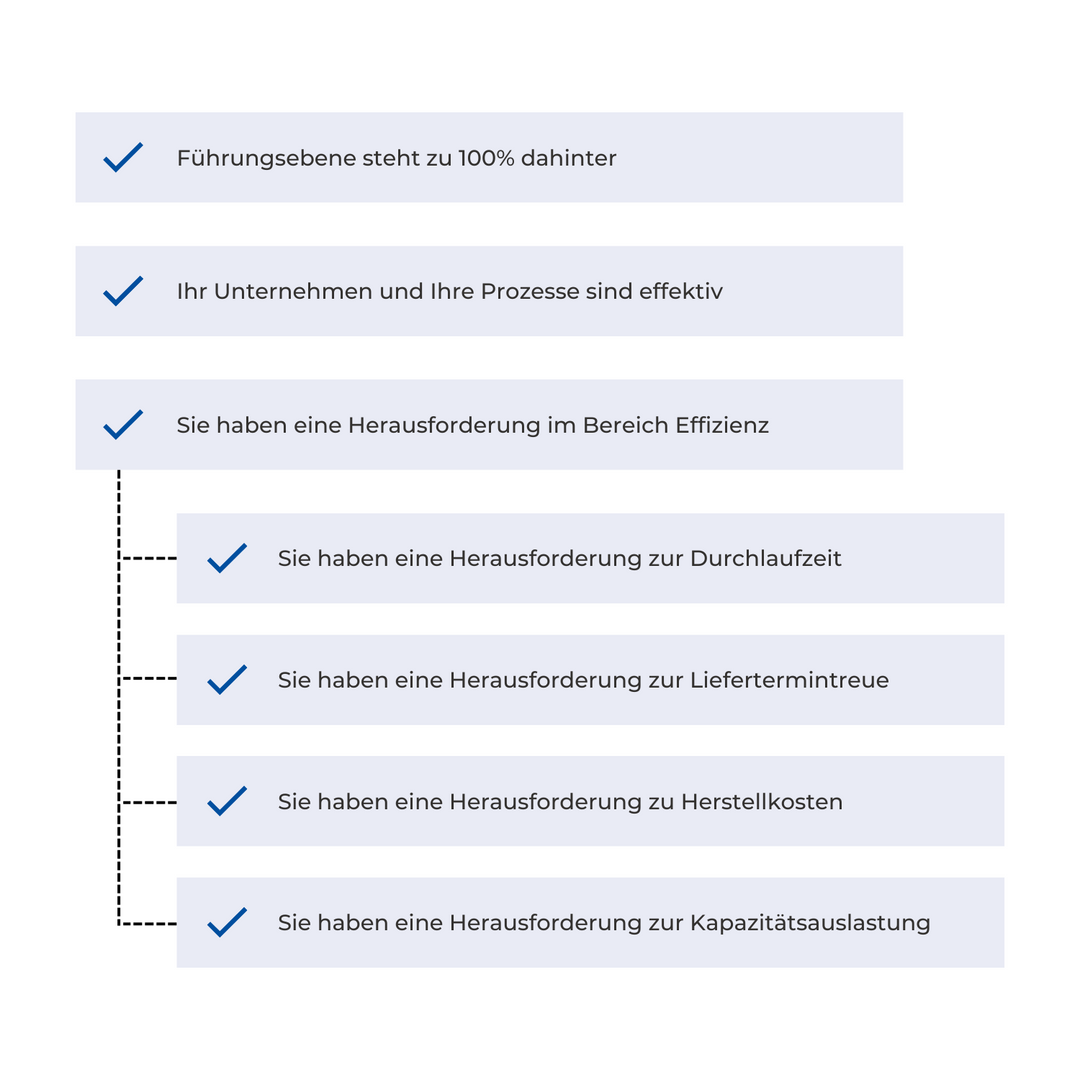

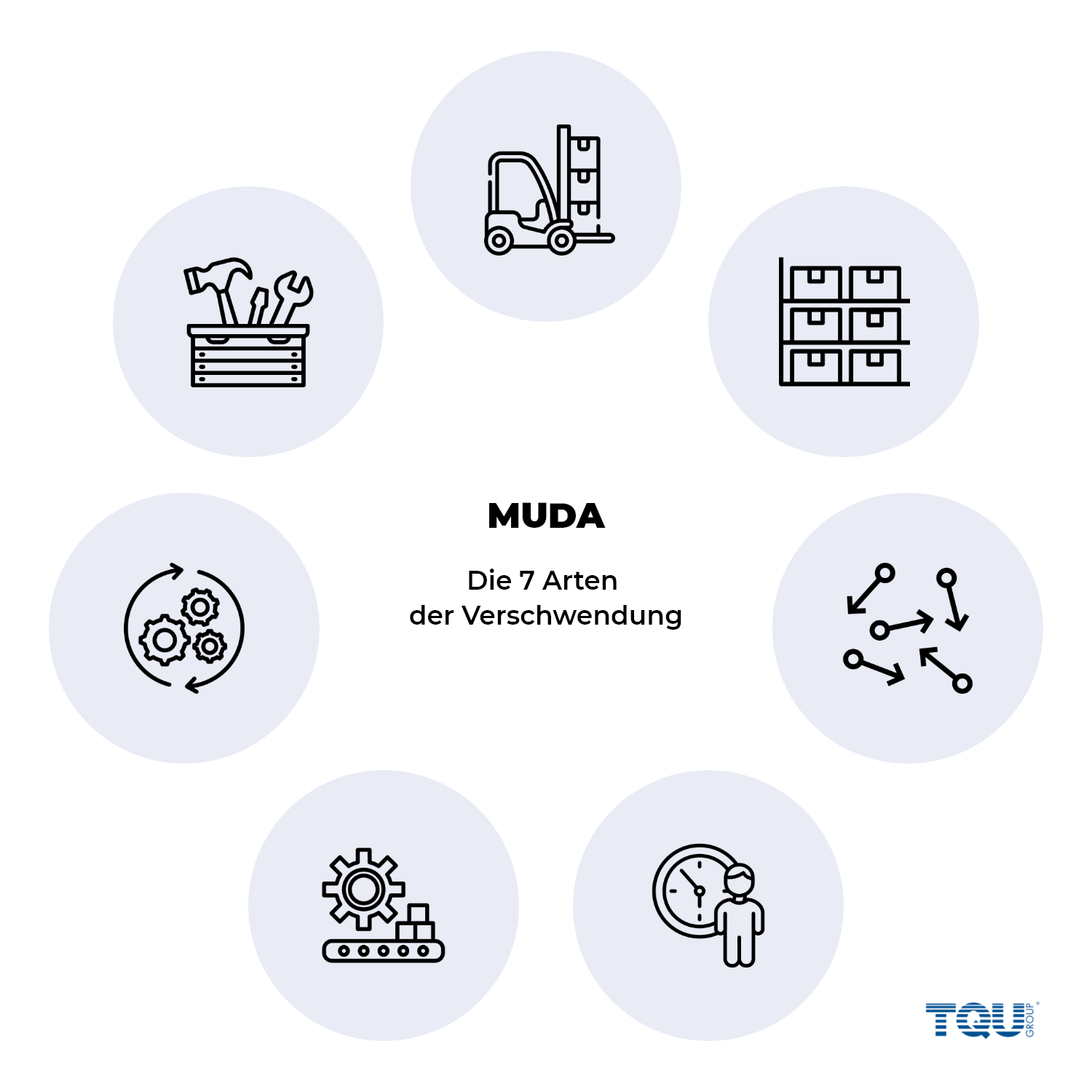

Die Einführung von Lean Management in der Produktion ist der klassischste Anwendungsbereich. Es zielt darauf ab, Verschwendung zu eliminieren und die Effizienz in Produktionsprozessen zu steigern.

Allerdings bringt es Herausforderungen mit sich, wie die Notwendigkeit einer engen Mitarbeiterbeteiligung und einer Kulturveränderung.

Zudem spielt das Total Production Maintenance (TPM) eine zentrale Rolle, indem es für eine ständige Verbesserung der Produktionsabläufe sorgt.

Trotz der Herausforderungen kann Lean Production, richtig angewandt, zu erheblichen Produktivitätssteigerungen führen.

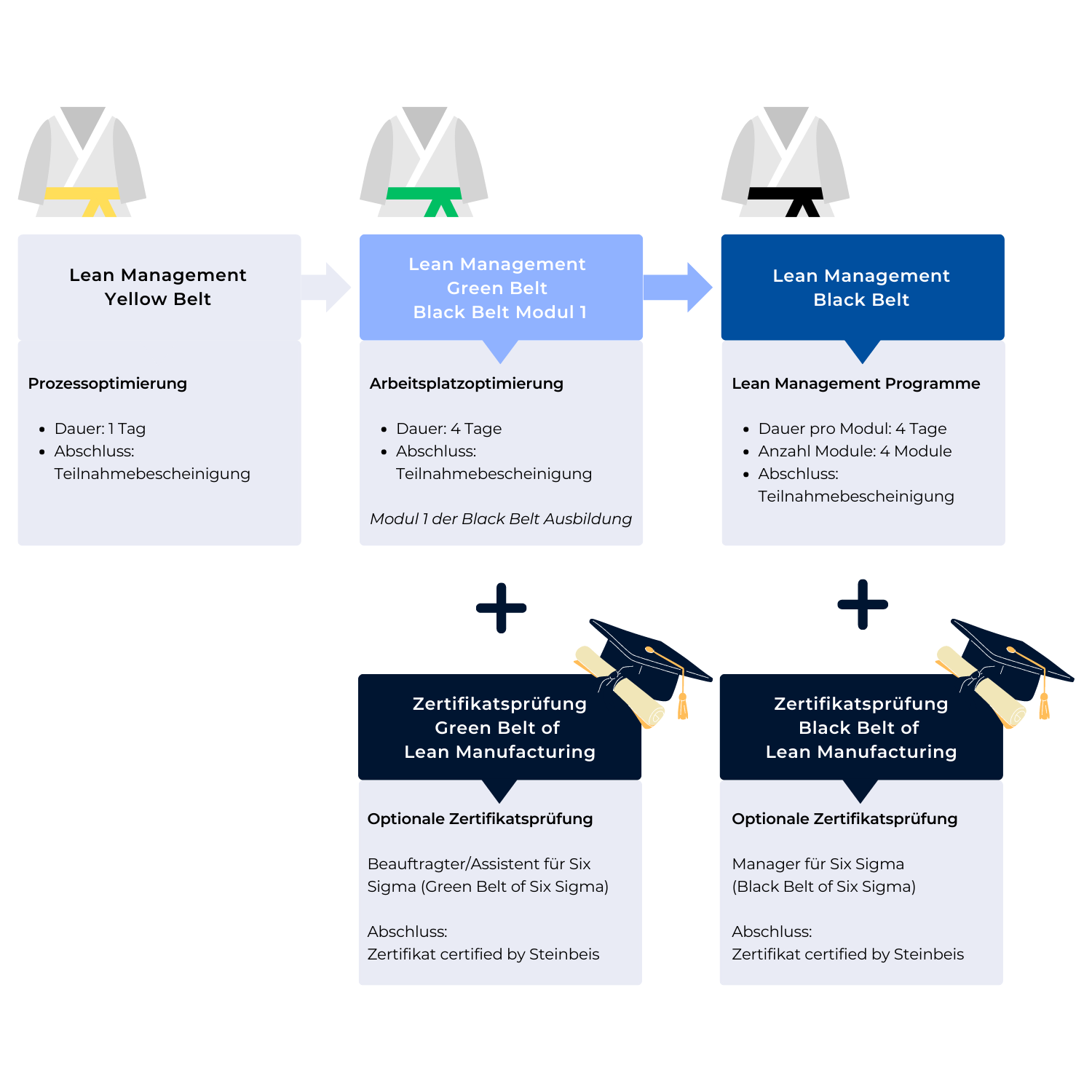

Zur Lean Management Black Belt Ausbildung

Lean Bereiche

Lean Office

Lean Office zielt darauf ab, Verschwendungen in Büroprozessen zu eliminieren, z. B. übermäßige Bürokratie, unklare Kommunikation oder redundante Prozesse.

Durch die Anwendung von Lean-Methoden, wie "Wertstromdesign" zur Visualisierung und Optimierung von Abläufen oder "Kaizen" für kontinuierliche Verbesserung, können diese Ineffizienzen Prozesse verbessert werden.

Herausforderungen liegen oft in der Änderung festgefahrener Arbeitsweisen.

Trotzdem kann Lean Office, richtig umgesetzt, zu einer effizienteren Arbeitsumgebung und höherer Mitarbeiterzufriedenheit führen.

Zur Lean Office Ausbildung