Six Sigma & Design for Six Sigma genau betrachtet

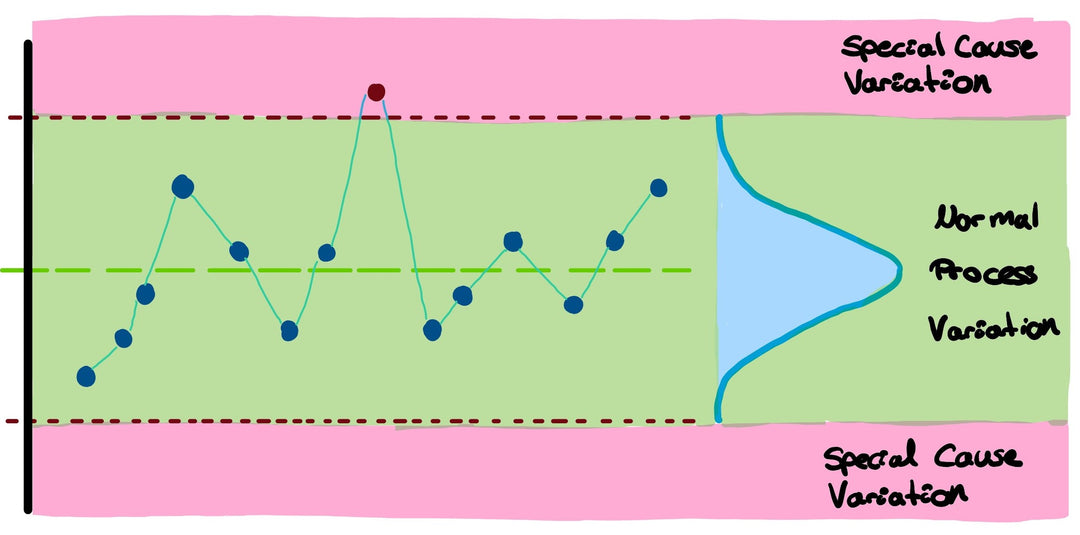

“An der Kundenschnittstelle haben Schwankungen nichts verloren." - Jack Welch

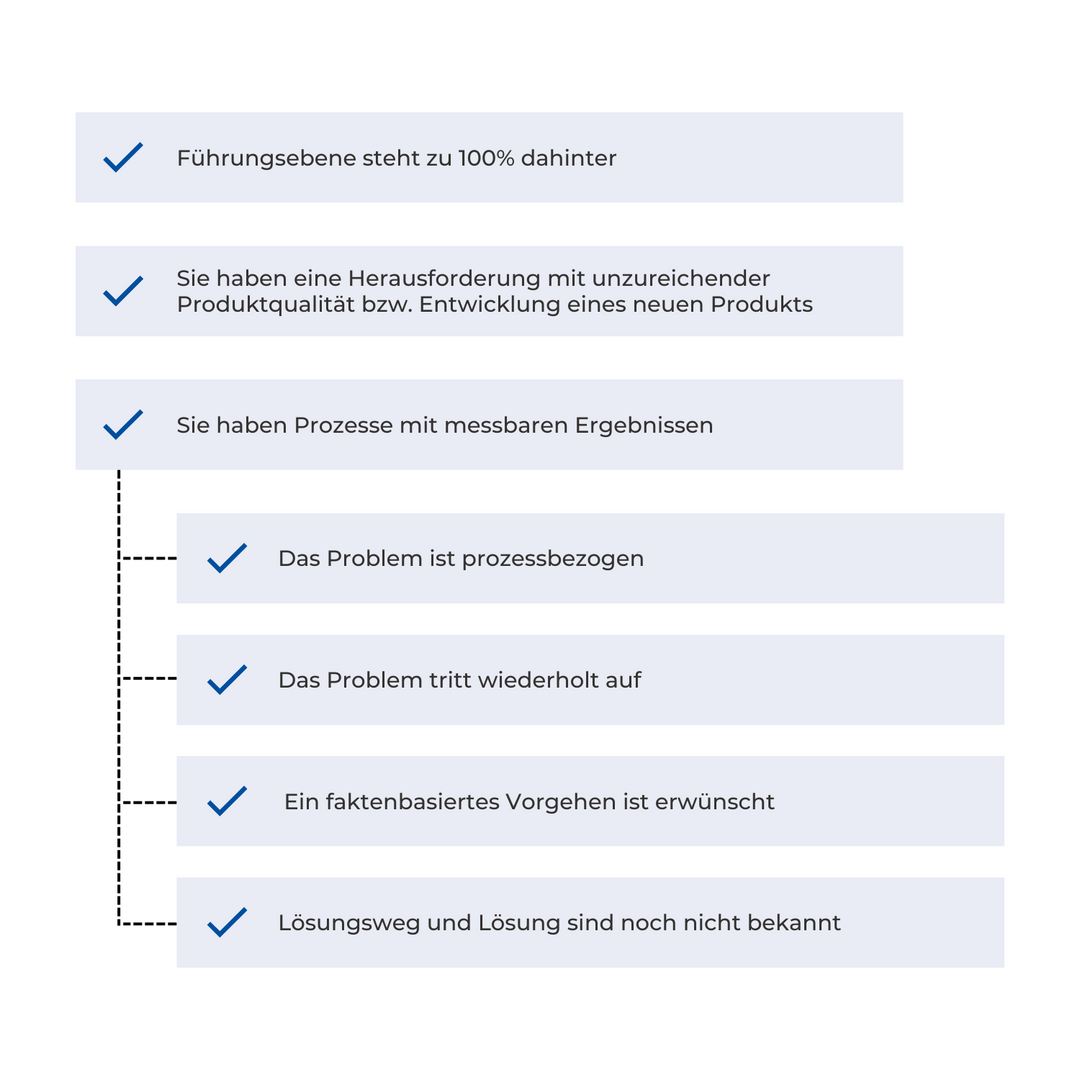

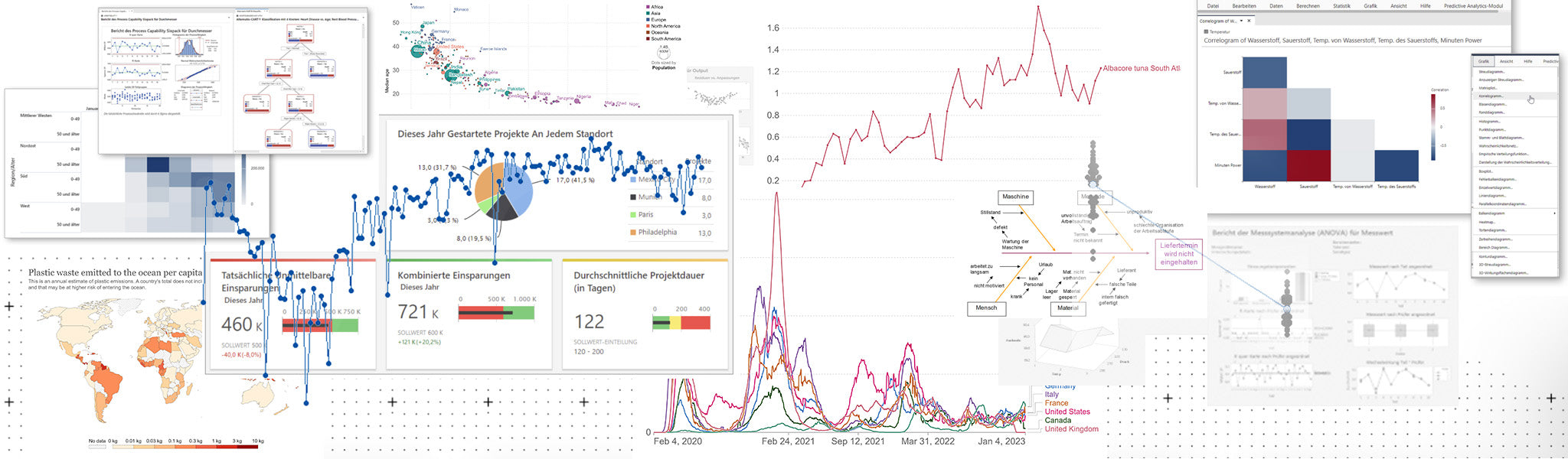

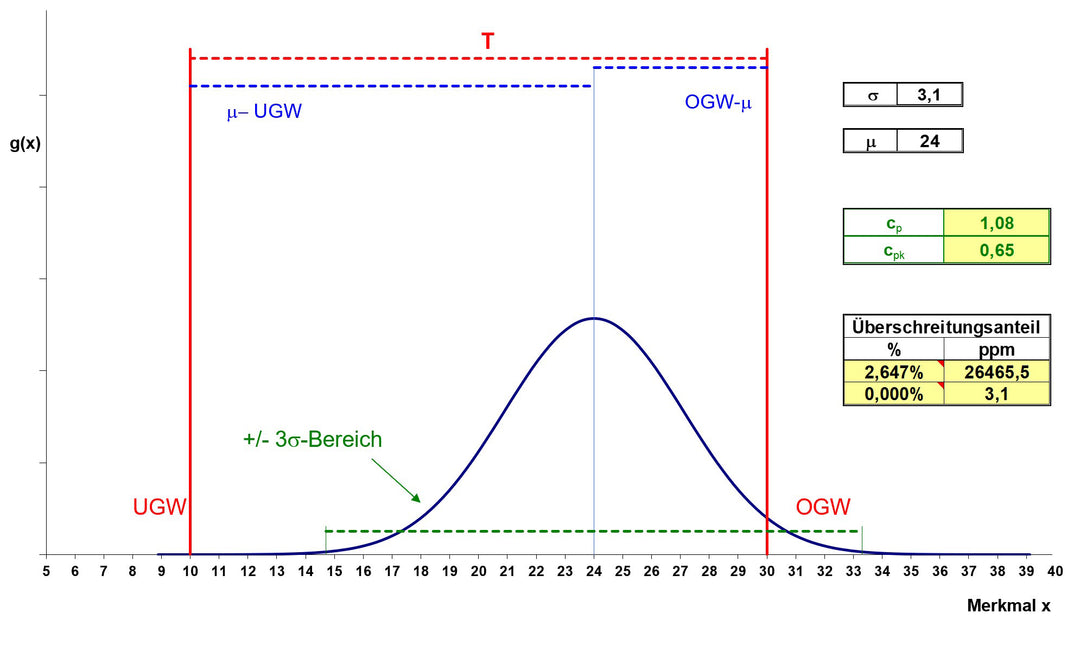

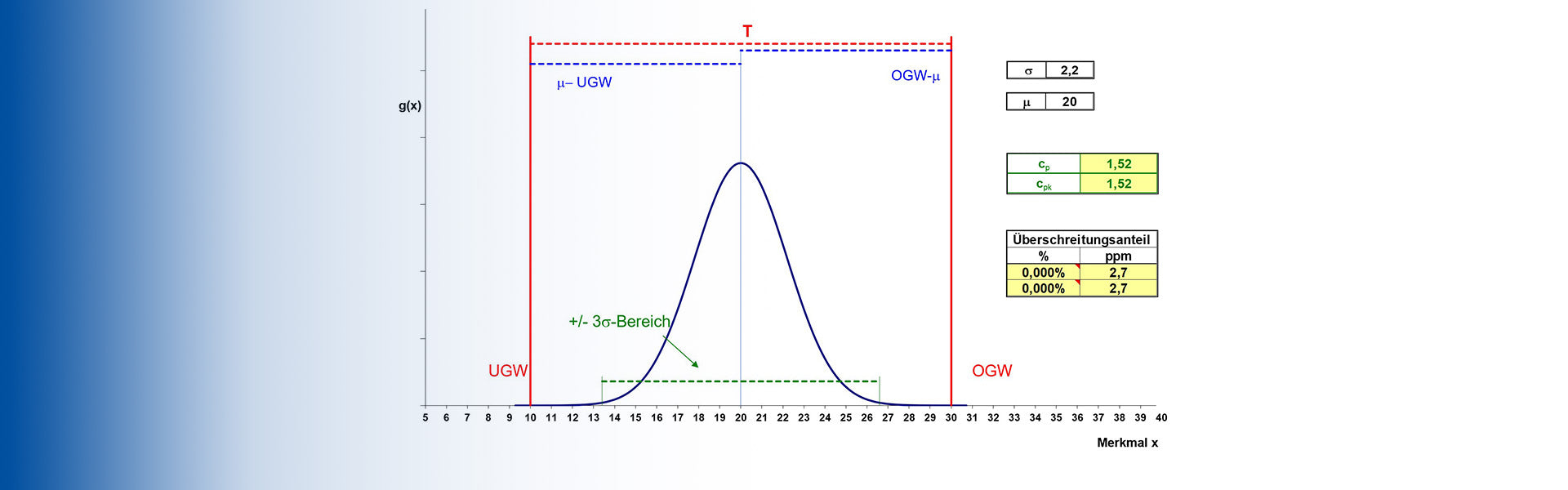

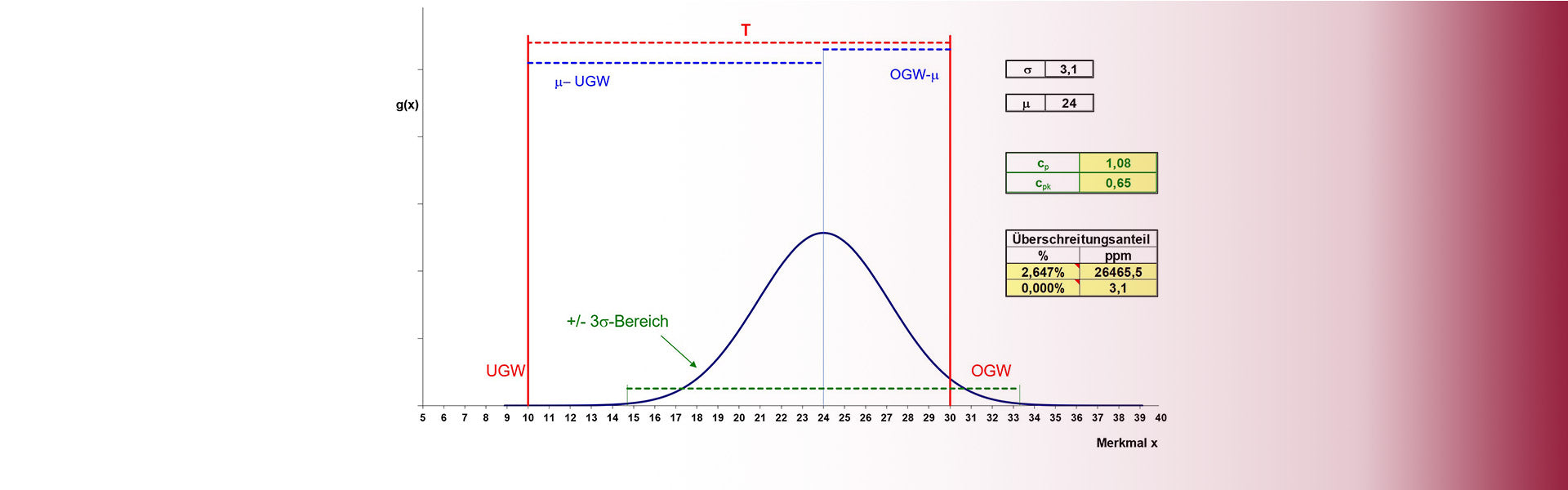

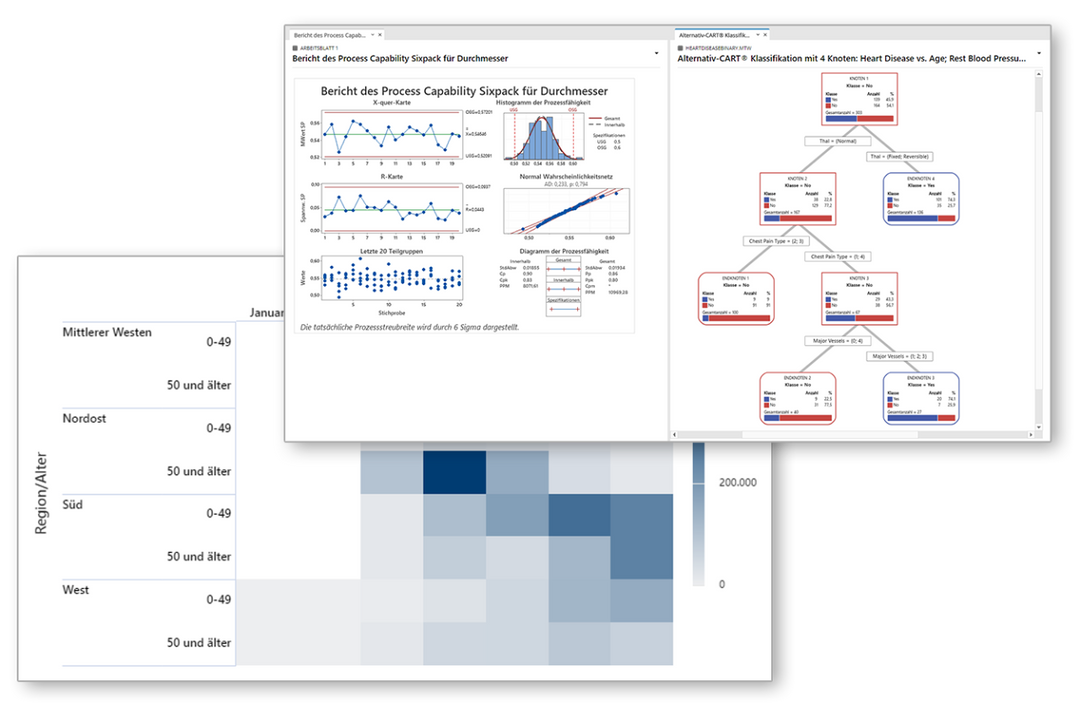

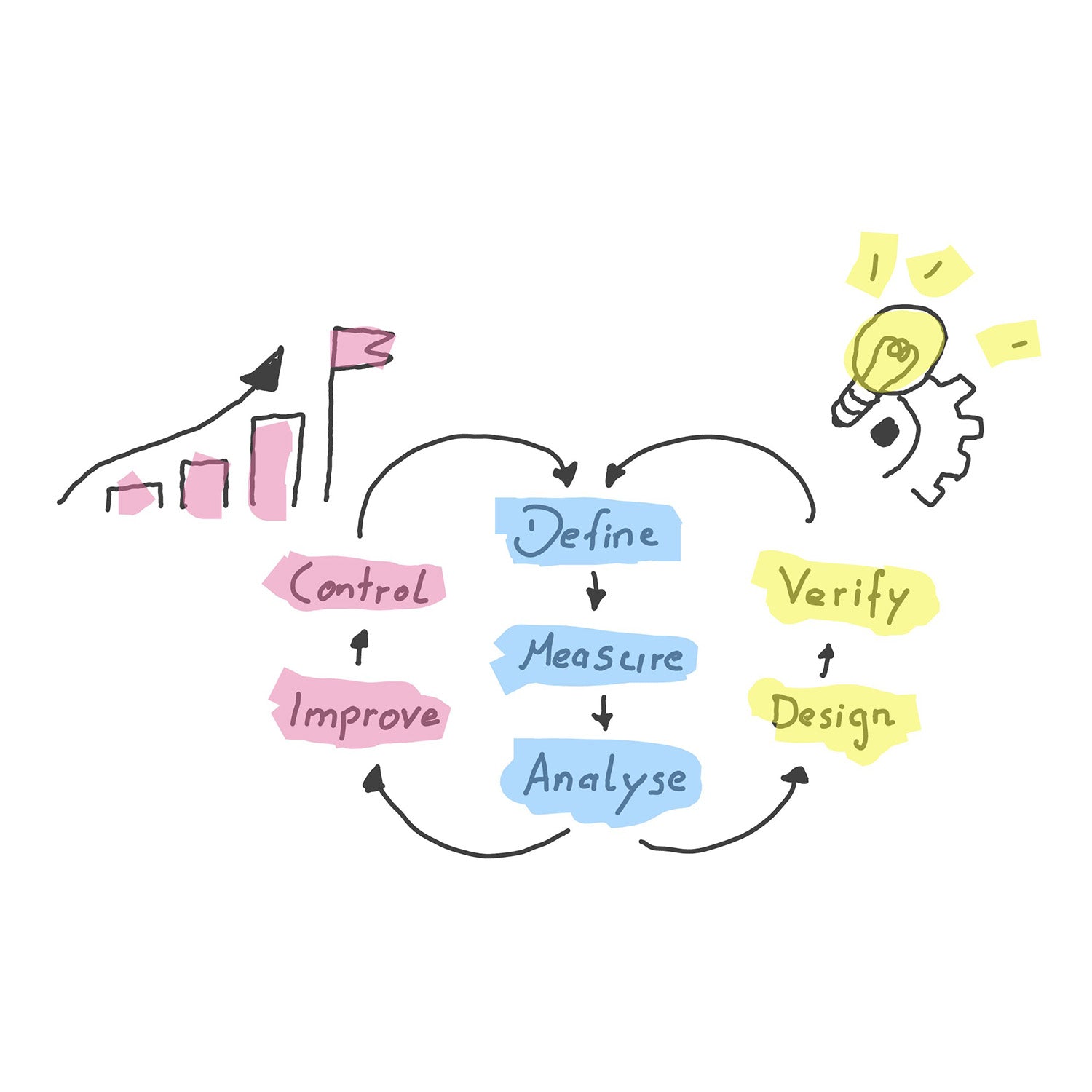

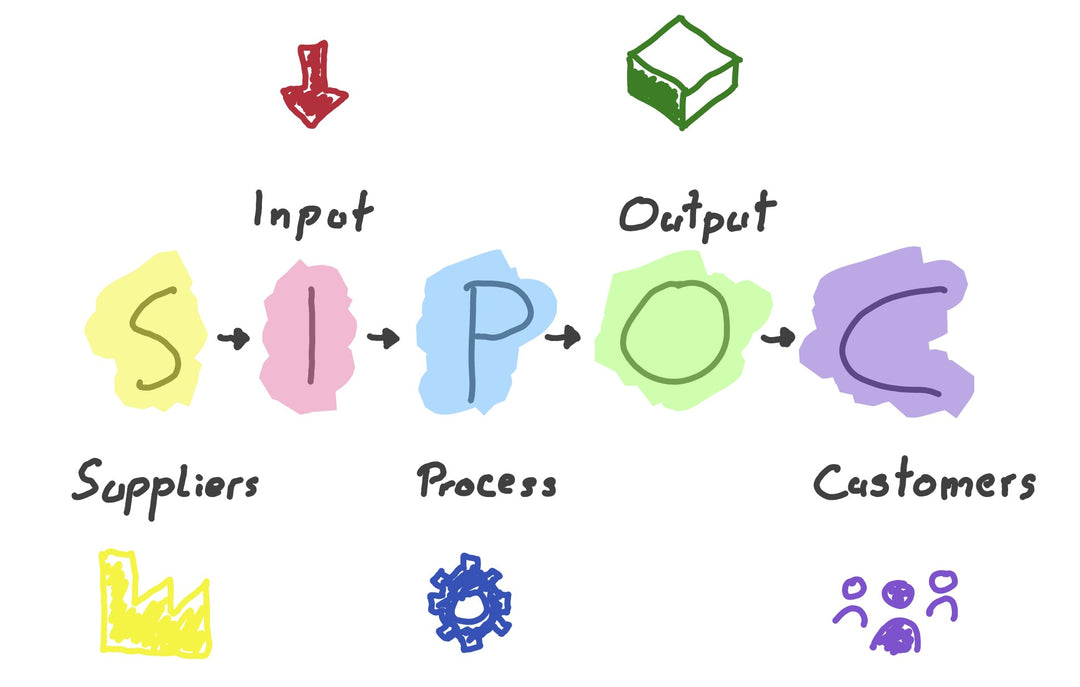

Six Sigma als zahlen- und faktenbasierter Ansatz stellt mit einer intensiven und statistischen Prozessanalyse sicher, dass Fehler erst gar nicht entstehen und keine defekten Produkte hergestellt werden. Dazu ist die Vorgehensweise mit dem DMAIC / DMADV Phasenmodell standardisiert und die Kompetenzen der Mitarbeiter sind mit Six Sigma Belts zertifiziert.