Digitalisierung - Ein Zauberwort. Die Smarte Produkt und Prozesssteuerung als Weg, um die Zukunft zu gestalten.

Fast jedes Unternehmen hat heute schon in die Digitalisierung investiert. Hierbei bezieht sich die Digitalisierung dann zum einen auf Optimierung der Geschäftsabläufe.

Zum anderen auf die Anreicherung von Produkten mit digitalen Elementen.

Damit Kunden ein verbessertes Nutzererlebnis erhalten. Dies ist auch sehr wichtig und zielführend, leider allerdings zu kurz gedacht.

Denn hierdurch werden die Möglichkeiten der Digitalisierung viel zu wenig zur proaktiven und smarten- Steuerung eingesetzt.

Was hier untergeht, ist zum Beispiel der Ansatz, die Produkt und Prozesssteuerung während der gesamten Herstellung der Produkte oder der auf die gesamte Supply Chain bezogen zu nutzen.

Wie wäre es denn, wenn Sie anhand eines Cockpits erkennen können, welches Produktmerkmal gerader in der Herstellung wegläuft?

Sie dazu direkt die wichtigen Prozessparameter abrufen und diese in Echtzeit überprüfen können? Gute Idee, doch klingt zu gut, um wahr zu sein? Dann lesen Sie doch einfach weiter.

Sie erfahren in diesem Artikel, was eine SMARTE Produkt- und Prozesssteuerung ist. Zudem erfahren Sie, wie sie diese nutzen können um:

- Abweichung der Produktemerkmale in Echtzeit zu erkennen

- tiefergehende statistische Analysen in Echtzeit durchzuführen

- den Prüfaufwand im Serienbetrieb zu reduzieren.

Was ist die SMARTE Produkt- und Prozesssteuerung?

Die Smarte Produkt und Prozesssteuerung ist ein umfangreiches Konzept zur Gestaltung und Entwicklung von Prozessen, Strukturierung und Gewinnung von Daten sowie die Anpassung der dazugehörigen Infrastruktur.

Dieses Konzept beruht auf den Prinzipien von Data Science, Big Data, und Advanced Analytics. Insgesamt setzt es sich aus lediglich 4 Bausteinen zusammen, welche man nacheinander im Unternehmen umsetzt. Diese 4 Bausteine sind:

- Generieren und zu sammeln

- Organisieren und ordnen

- Analysieren und transformieren

- Liefern und nutzen

Damit wir uns ein gutes Bild von diesem Konzept machen können, schauen wir uns die 4 Bausteine mal im Detail an.

Alles beginnt mit dem Generieren und Sammeln

Im ersten Baustein geht es darum, Daten zu Generieren und zu sammeln. Vorab, in fast allen Prozessen sind Anlagen eingesetzt, welche die aktuellen Prozessparameter speichern oder speichern können.

Ebenfalls bestehet häufig die gleiche Möglichkeit bei Mess- und Prüfsystemen.

Was meist allerdings aus unserer Erfahrung fehlt, ist die zentrale Sammlung dieser Daten.

Das liegt meist daran, dass keine aufnehmende Datenbank bereitsteht, keine Schnittstellen vorhanden sind oder keine geeignete Datenübertragung für die Anbindung bereitsteht.

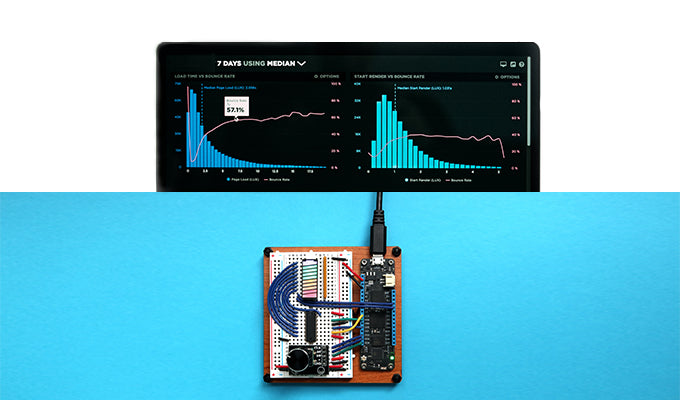

Hier haben wir heute die Möglichkeit, über SAMARTE Sensoren, SMARTE Datensammler und Schnittstellen die Daten online zu sammeln.

Diese werden dann z. B. über Ethernet-Kabel, W-LAN, 5G, etc. eingespeist, ganz im Sinne des IOT Gedankens. Damit ergeben sich schon hier die ersten beiden Vorteile:

- wir benötigen keine Festverdrahtung der Anlagen, Mess- und Prüfsystem mehr

- wir müssen nicht über MDE; MES oder ERP-System die Daten zusammenführen

Sofern das geschafft ist, können wir den nächsten Baustein angehen.

Organisieren und ordnen

Darunter verstehen wir, dass die Daten in eine zentrale Datenbank übertragen werden und von dieser aufgenommen werden.

Dies kann z. B. ein Microsoft SQL Server, Oracle oder ein einfacher selbst gehosteter MySQL-Server sein.

Hier ist es für das Vorhaben der SMARTEN Produkt- und Prozesssteuerung völlig unwichtig, wo diese Datenbank beheimatet ist.

In dieser Datenbank werden die Daten dann organisiert, geordnet, abgelegt oder entsprechend vordefinierter Datenbankfeldern aufbereitet und strukturiert.

Dadurch ermöglicht es die späteren Analysen. Welche dann für die sichere Zuordnung der Hinweise zu entsprechenden Maßnahmen genutzt werden.

Hierdurch entsteht nun ein Datenpool (Big Data), der Daten in Echtzeit enthält und die Basis für zukünftige Analysen schafft. Dabei entstehen weitere Vorteile:

- zentrale Verfügbarkeit von Echtzeitdaten zu Prozessparametern und Produktmerkmalen

- für Analysen strukturierte Daten die schnelle und zielsichere Aussagen in Echtzeit zulassen

Lassen Sie uns den dritten Baustein anschauen.

Analysieren und transformieren

Dieser Baustein ist das Kernelement, um Sie für die Vorarbeiten zu belohnen. In diesem Baustein werden die strukturierten Daten statistisch ausgewertet.

Ziel dieser Auswertung ist es, den Zusammenhang zwischen Produktmerkmalen (Y) und Prozessparameter (x) oder Y = f(X) in Echtzeit zu erfassen und auszuwerten.

Für einen Herstellprozess bzw. die Supply Chain bedeutet es die Daten nun zu Transformieren.

Diese werden hierfür so transformiert, dass die weglaufenden Produktmerkmale und die dazugehörigen Prozessparameter einfach erkennbar sind.

Damit kann man diese für die jeweiligen Verantwortlichen in einem Cockpit direkt verfügbar machen. Die Analyse kann mit herkömmlichen Tools wie z. B. Power BI oder Mini Tab etc. erfolgen.

Gleichzeitig können von Experten Hypothesen erstellt werden und diese in Echtzeit, sofern relevante Daten vorhanden sind, getestet und verifiziert werden.

Nun haben wir die beiden Grundideen der SMARTEN Produkt- und Prozesssteuerung erarbeitet.

- Aus Daten werden Informationen und Erkenntnisse gewonnen. ➜ Den Herstellprozess in Echtzeit beobachten.

- Hypothesen zur Optimierung können online und in Echtzeit getestet und verifiziert werden. ➜ Optimierung der Prozessparameter und sicheres Erreichen der Produktmerkmale.

- sicheres Erreichen der geforderten Produktmerkmale

- reduzierter Ausschuss und weniger Nacharbeit

- weniger Task-Force Projekte bei schlechter Produktqualität

Liefern und nutzen

In diesem Teil geht es darum, die Früchte der harten Arbeit zu ernten. Damit wir nun also durchs Ziel gehen, ist es unabdingbar, dass wir die Erkenntnisse nicht nur zur Kenntnis nehmen, sondern auch Handlungen daraus folgen. Hierfür wird ein Set von Handlungenanweisungen bereitgestellt.

Dieses ist bereits bei ähnlicher Konstellation von Produktmerkmalen und Prozessparametern bereits erfolgreich angewandt worden.

Hierbei kann sich das Set auf das Material, die Hilfsstoffe, Parametereinstellung etc. beziehen.

Die Erkenntnisse aus der Analyse in Zusammenhang mit den Informationen aus dem Cockpit, plus die Handlungsanweisung für bekannte Konstellationen werden dann als Maßnahmen an die jeweiligen Abteilungen ggf. auch an die Lieferanten weitergeleitet und gezielt umgesetzt.

Fazit

Zusammengefasst macht es nach unserer Meinung Sinn, die Möglichkeiten der SMARTEN Produkt- und Prozesssteuerung zu nutzen. Die Vorteile liegen auf der Hand.- wir benötigen keine Festverdrahtung der Anlagen, Mess- und Prüfsystem mehr

- wir müssen nicht über MDE; MES oder ERP-System die Daten zusammenführen

- zentrale Verfügbarkeit von Echtzeitdaten zur Prozessparametern und Produktmerkmalen

- für Analyse strukturierte Daten, für schnelle und zielsichere Aussagen in Echtzeit

- sicheres Erreichen der geforderten Produktmerkmale

- reduzierter Ausschuss und weniger Nacharbeit

- weniger Task-Force Projekte bei schlechter Produktqualität

Die Vorteile nochmals im Überblick

In Summe führen die Vorteile aber letztendlich dazu, dass Sie- einen reibungsloseren Herstellprozess bekommen. ➜ Sie können Störungen in Echtzeit erkennen und proaktiv handeln.

- den Prüfaufwand mittelfristig reduzieren. ➜ Sie kennen die Zusammenhänge zwischen Prozessparametern und Produktmerkmalen immer besser.

- schneller Aussagefähig gegenüber Ihren Kunden sind. ➜ Sie können tiefergehende Analysen auf Basis von Echtzeitdaten durchführen.

- Kosten sparen. ➜ Sie haben weniger Ausschuss, Nacharbeit, Neuproduktion und eine höhere Liefertermintreue.

Unabhängig aller Vorteile des Nutzens ist es notwendig, ein Datenmodell im Vorfeld zu erarbeiten. In welchem Sie die Zusammenhänge Y = f (x) ermitteln und darstellen.

Ansonsten laufen Sie Gefahr, Daten zu sammeln, die weder zielführend noch nutzbar sind und Sie schaffen ein weiteres Datengrab.

Für weitere Informationen stehen wir die TQU, Ihnen gerne zur Verfügung.

Wir haben Erfahrung über alle Bausteine, können Ihnen die Hardware für den Baustein 1 bereitstellen, haben die notwendige Struktur für den Baustein 2, die Analysesoftware und Software für das Cockpit des Bausteins 3. Zudem haben wir aus zahlreichen Optimierungsprojekten mit unserer Produktklinik™ die Erfahrung, wie man Datenmodelle schnell und effektiven entwickelt und validiert.

Wenn Sie also einen Partner für so ein Projekt benötigen, zögern Sie nicht und kontaktieren uns.

Hinterlassen Sie einen Kommentar